Crear un molde de silicona de dos partes es una técnica ideal para la fundición de objetos 3D con formas irregulares. Un molde de silicona de una sola pieza puede ser complicado de desmoldar cuando se trata de formas complejas, lo que hace que un molde de dos partes sea una mejor opción. Este artículo proporciona un tutorial paso a paso sobre cómo crear un molde de silicona de dos partes, incluyendo instrucciones detalladas y consideraciones importantes.

![]() molde de silicona de dos piezas

molde de silicona de dos piezas

Herramientas y Materiales

- Modelo maestro: artesanía tridimensional

- Silicona de adición

- Arcilla libre de azufre

- Caja para moldes + abrazaderas

- Contenedores de mezcla + palitos para revolver

Paso 1: Determinar la Línea de Separación del Modelo

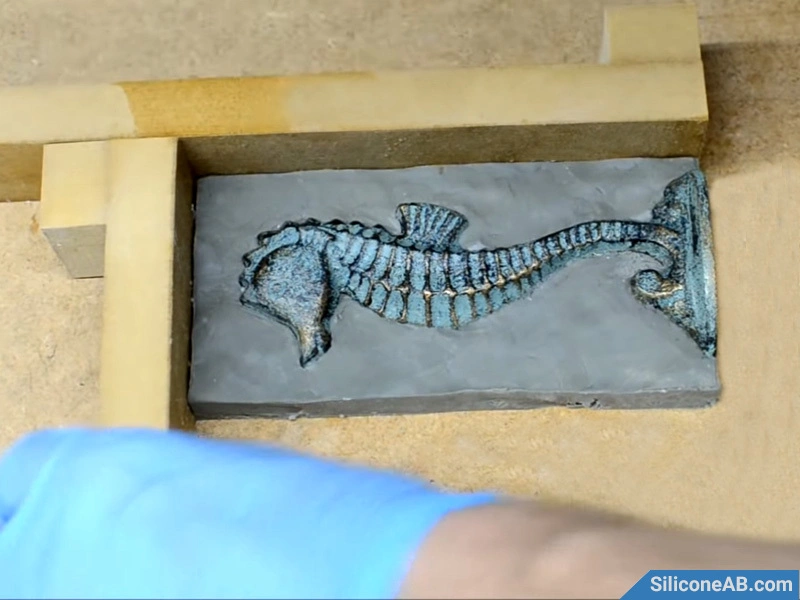

Primero, identifica la línea de separación del modelo. Normalmente, el modelo se divide a la mitad a lo largo de esta línea. Sin embargo, si la línea de separación cruza áreas detalladas (por ejemplo, ojos, boca, nariz), puedes ajustar la línea de separación para que curve sobre o debajo de estos detalles para evitarlos. Inserta el modelo en la arcilla libre de azufre hasta la línea de separación y alisa la arcilla cuidadosamente. Asegúrate de dejar un puerto de inyección para verter el material líquido más tarde, generalmente en la parte inferior.

Nota: Al usar silicona de adición para hacer moldes, debe usarse arcilla libre de azufre, ya que el azufre puede inhibir el proceso de curado de la silicona de adición.

artesanía tridimensional

artesanía tridimensional determinar la línea de separación

determinar la línea de separación inserción de arcilla

inserción de arcilla arcilla de corrección

arcilla de corrección

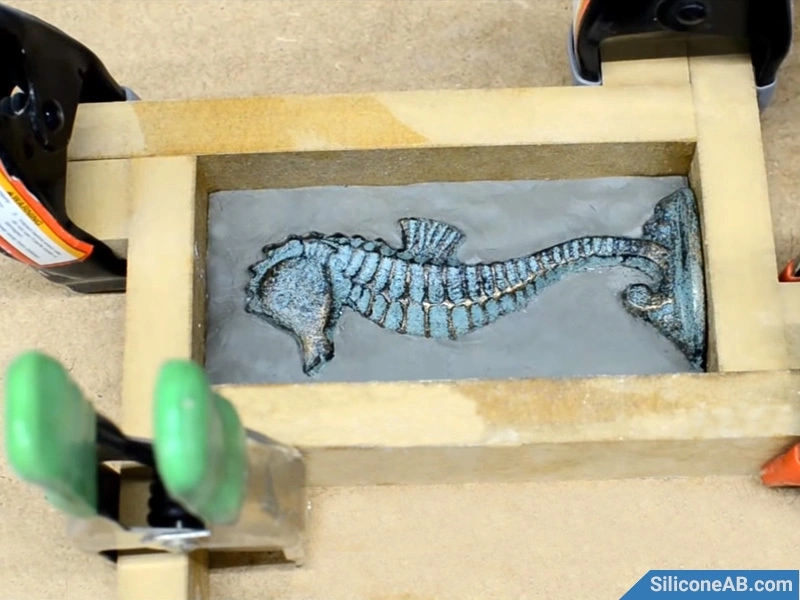

Paso 2: Construir el Marco del Molde

Construye un marco de molde alrededor del modelo. El marco debe estar al menos a 1 cm de distancia de los bordes del modelo y extenderse más de 1 cm por encima del punto más alto del modelo. Sella todas las juntas con arcilla o pegamento caliente para evitar fugas de silicona.

Paso 3: Crear Claves de Alineación

Esculpe pequeñas ranuras a lo largo de los bordes apropiados del modelo maestro para que sirvan como claves de alineación. Estas ayudarán a que las dos mitades del molde se alineen correctamente y se ajusten de forma apretada, evitando fugas al verter el material de fundición.

Paso 4: Mezclar la Silicona

Para la fabricación de moldes, silicona RTV-2 se utiliza comúnmente, y aquí elegimos silicona de adición. Mezcla las partes A y B según las instrucciones y revuelve bien. Para mayor precisión, se recomienda pesar los componentes. Es aconsejable desgasificar la silicona mezclada al vacío para eliminar cualquier burbuja de aire.

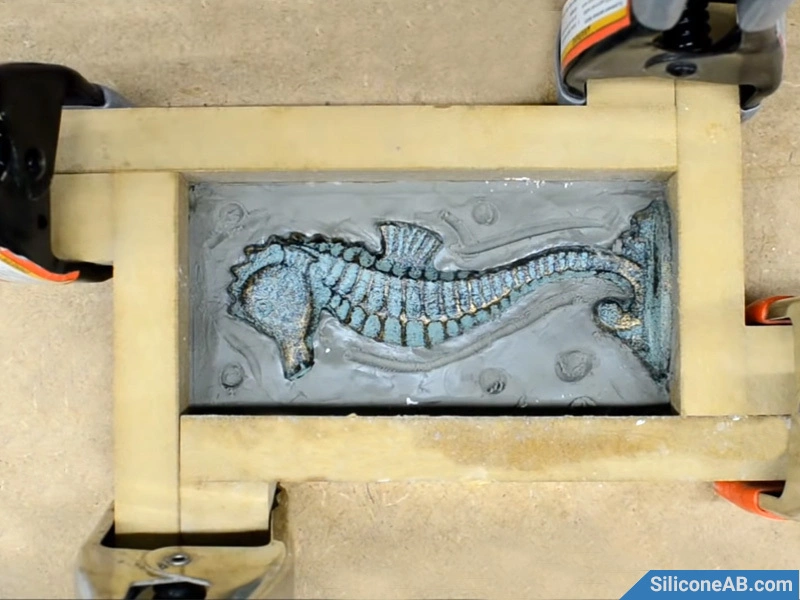

Paso 5: Verter la Silicona

Vierte la silicona de adición preparada en el marco del molde. Sostén el contenedor de mezcla al menos 40 cm por encima del modelo maestro y vierte en un flujo delgado para permitir que la silicona se nivele por sí misma y minimizar las burbujas de aire.

Paso 6: Retirar el Marco del Molde

Espera aproximadamente de 6 a 8 horas para que la silicona cure completamente. Una vez curada, retira el marco del molde y limpia la arcilla del molde. Dependiendo de la forma del modelo maestro, crea orificios de ventilación para permitir que el aire escape durante la fundición. Aplica vaselina como agente desmoldeante al molde de silicona para evitar que las dos mitades se adhieran entre sí después del curado.

retirando la caja del molde

retirando la caja del molde removiendo la arcilla

removiendo la arcilla configurar la ventilación de escape

configurar la ventilación de escape aplicar agente desmoldeante

aplicar agente desmoldeante

Paso 7: Crear la Segunda Mitad del Molde

Repite los pasos 2, 4 y 5 para crear la segunda mitad del molde de silicona.

Paso 8: Finalizar el Molde

Después de que la silicona esté completamente curada, retira el marco del molde y separa las mitades del molde. Extrae el modelo maestro, completando así el molde de silicona de dos partes.

Siguiendo estos pasos, podrás crear con éxito un molde de silicona de dos partes adecuado para la fundición de modelos tridimensionales complejos. Para más detalles y técnicas, puedes consultar guías especializadas en la fabricación de moldes o consultar con nuestros expertos en fabricación de moldes.